18662537949

氧化锆陶瓷因具有耐高温、耐腐蚀、耐磨损等优良的性能,被广泛应用于各个领域中。常压下纯氧化锆有三种晶型,由于晶型转变产生体积变化,造成开裂。加入适量稳定剂,使氧化锆从高温冷却至室温过程中尽可能多的保留四方相,控制并提高对增韧有贡献的四方到单斜相的有效转变。

氧化钇稳定氧化锆由于其综合性能最好,成为应用最为广泛的氧化锆材料。有研究表明,Y2O3含量在2.5mol%时抗弯强度最高;在2mol%时断裂韧性最大。本文主要以Y2O3含量在2~2.5mol%的氧化钇稳定氧化锆为原料,制备出综合性能较高的氧化锆陶瓷,并探讨成型和烧结工艺对氧化锆陶瓷性能的影响,从而为生产提供理论依据,进而生产出高性能的氧化锆结构陶瓷。

实验:

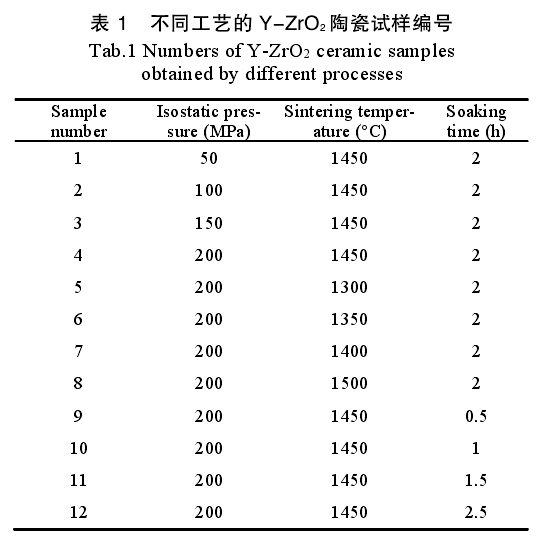

将氧氯化锆、硝酸钇、硝酸铝按比例配置成溶液,氨水为沉淀剂,采用共沉淀法制备出钇稳定氧化锆粉体,加入一定比例的PVA,水为介质,湿法球磨,烘干、造粒,得到可成型的钇稳定氧化锆粉(Y-ZrO2)。在8.3MPa压力下干压,然后在不同压力下冷等静压成型,将制得的生坯在不同温度下烧结,并保温不同时间,研究等静压压力、烧结温度、保温时间对陶瓷密度、抗弯强度、硬度和断裂韧性的影响。具体试样编号如表1所示。

用固体密度计测试试样的体积密度;用抗压抗折试验机,采用三点弯曲法测试试样的抗弯强度;用维氏硬度计,加载载荷196N,保压时间为30s,测试试样的硬度和断裂韧性。

实验结果:

等静压压力对陶瓷性能的影响

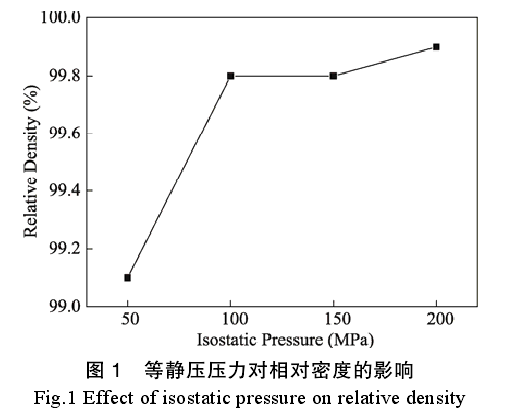

相对密度是衡量陶瓷材料烧结程度的一种表征手段,相对密度越大,说明材料的体积密度越接近理论密度;相反,相对密度越小,材料的体积密度越小,材料中气孔等缺陷越多。不同等静压压力对Y-ZrO2陶瓷密度的影响如图1所示。

其中Y-ZrO2陶瓷的理论密度取6.10g/cm3计算。由图1可知,等静压压力为50MPa时,相对密度达到99.1%,随等静压压力的增大,相对密度增大,100MPa后趋于稳定,达到99.8%以上。冷等静压可以提高坯体的致密性和均匀性,但达到一定压力后,可流动的颗粒减少,孔隙较少,继续增大压力意义不大。

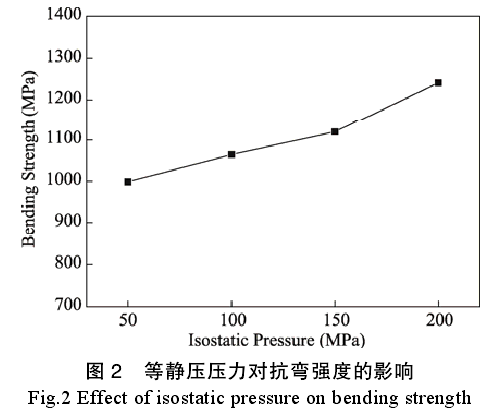

氧化锆陶瓷的抗弯强度主要与材料的致密度有关,两者大致符合指数关系,即σ=σ0exp(-bp)(p为气孔率;σ为气孔率为p时的强度;σ0为气孔率为0时的强度;b为常数)。材料密度增大,孔隙率减小,抗弯强度增大。不同等静压压力对Y-ZrO2陶瓷抗弯强度的影响如图2所示。

由图2可知,随等静压压力的增大,Y-ZrO2陶瓷的抗弯强度增大,等静压压力100MPa以后抗弯强度均达到1000MPa以上,这与图1结果是相吻合的。

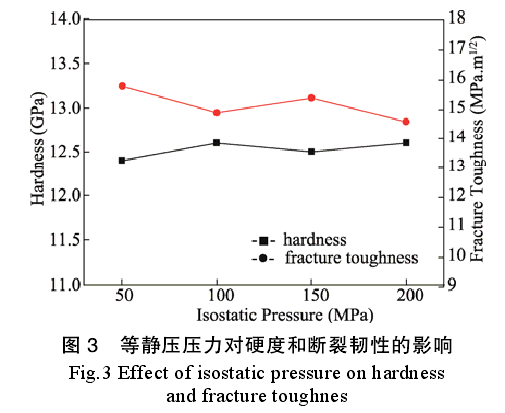

不同等静压压力对Y-ZrO2陶瓷硬度和断裂韧性的影响如图3所示。

由图3可知,随等静压压力的增大,Y-ZrO2硬度和断裂韧性变化不大,硬度达到12GPa以上,断裂韧性达到14.5MPa.m1/2以上。综合考虑,等静压压力为100MPa以上时Y-ZrO2陶瓷的综合性能优良,在200MPa时最佳。

烧结温度对陶瓷性能的影响

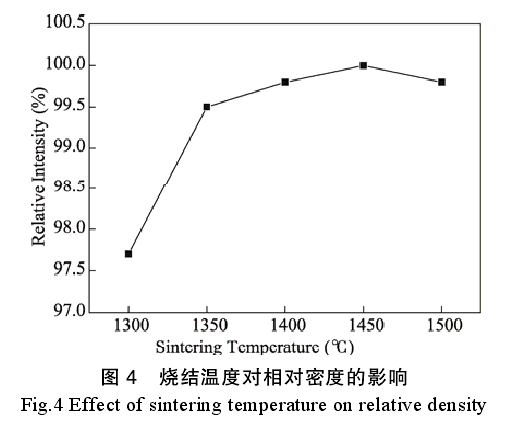

烧结温度的高低直接影响颗粒尺寸、致密性等,其对陶瓷致密性的影响用陶瓷试样的相对密度变化表示。烧结温度对Y-ZrO2陶瓷密度的影响如图4所示。

由图4可知,1300℃烧结后,相对密度偏低,低于98%。随着烧结温度的升高,相对密度增大,1350℃后达到99.5%以上,并且在1450℃时达到了100%的完全致密。但烧结温度在1450℃以后,相对密度有所下降,这是因为少量单斜相的出现以及氧化锆晶粒尺寸的异常增大导致的。

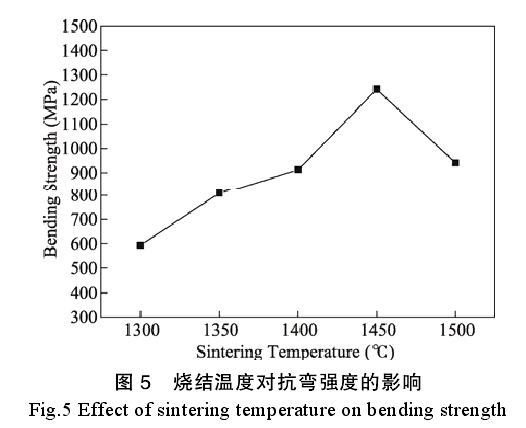

烧结温度对Y-ZrO2陶瓷抗弯强度的影响如图5所示。

由图5可知,氧化锆陶瓷抗弯强度的变化规律与相对密度相同。在 1300℃烧结时,颗粒未充分接触,粘结强度不够,导致材料的抗弯强度偏低;随着烧结温度的升高,颗粒进一步扩大移动,充分接触,气孔减少,材料的抗弯强度增强,在1450℃时达到最大值。但进一步升高温度,由于材料的相对密度有所下降,导致气孔增多,材料的有效承载面积减小,抗弯强度下降。

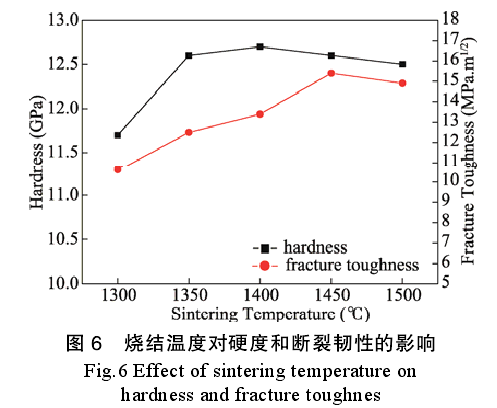

烧结温度对Y-ZrO2陶瓷硬度和断裂韧性的影响如图6所示。

由图6可知,在1300℃烧结时,氧化锆陶瓷的硬度和断裂韧性均偏低。随着烧结温度的升高,1350℃以后,材料的硬度变化趋于平稳,达到 12GPa以上。断裂韧性随着烧结温度的

升高而增大,在1450℃达到最大为15.4 MPa.m1/2,随后有所下降。综合考虑,Y-ZrO2陶瓷的综合性能在1450℃烧结时最佳。

保温时间对陶瓷性能的影响

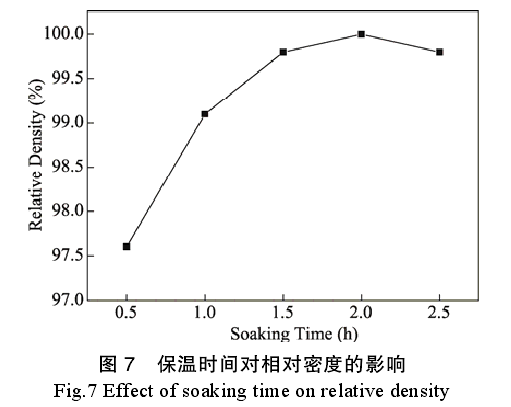

保温时间短,陶瓷晶界不能充分的扩散以及晶粒来不及再结晶,导致陶瓷的性能偏低;但是保温时间过长,晶粒异常长大或者二次重结晶,同样不利于陶瓷产品的性能。因此适当的保温时间对陶瓷产品的性能也是至关重要的。保温时间对Y-ZrO2陶瓷相对密度的影响如图7所示。

由图7可知,保温时间较短时,陶瓷相对密度低于98%,随着保温时间的延长,相对密度先增大后略有下降。这是因为保温时间短,颗粒间扩散时间不够,使得气孔不能完全排出而留在晶粒间,导致陶瓷致密度不够;保温时间延长,气孔减少,陶瓷致密度增加;但保温时间过长,晶粒异常长大,晶粒生长引起临近气孔聚集,导致陶瓷相对密度有所下降。

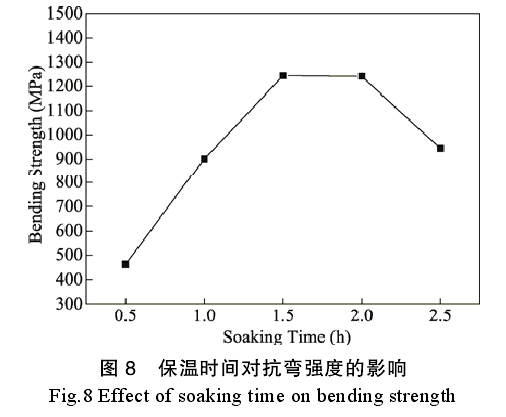

保温时间对Y-ZrO2陶瓷抗弯强度的影响如图8所示。

由图8可知,随着保温时间的延长,气孔减少,氧化锆陶瓷的抗弯强度增大,在1.5h-2h达到最大;此时陶瓷达到致密化,继续延长保温时间,晶粒长大,由Hall-petch公式可知,抗弯强度与晶粒大小成反比关系,因此2h后抗弯强度下降。

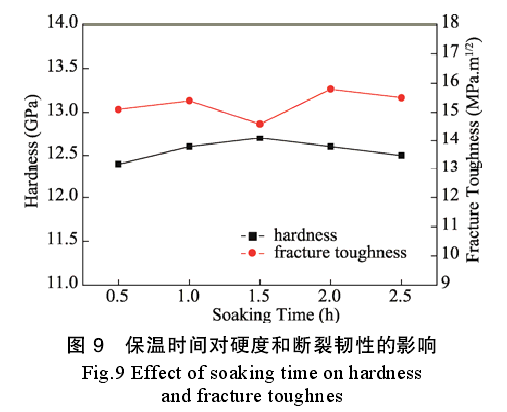

保温时间对Y-ZrO2陶瓷硬度和断裂韧性的影响如图9所示。

由图9可知,随保温时间的延长,氧化锆陶瓷硬度变化不大,达到 12GPa以上。断裂韧性基本是先减小后增大,这与陶瓷抗弯强度变化一致。因为一般来说,断裂韧性是随着抗弯强度的增强而减小的

氧化锆陶瓷件在结构陶瓷方面,由于氧化锆陶瓷件具有高韧性、高抗弯强度和高耐磨性,优异的隔热性能,热膨胀系数接近于钢等优点,因此氧化锆陶瓷件被广泛应用于结构陶瓷领域。主要有:Y-TZP磨球、分散和研磨介质、喷嘴、球阀球座、氧化锆模具、微型风扇轴心、光纤插针、光纤套筒、拉丝模和切割工具、耐磨刀具、表壳及表带、高尔夫球的轻型击球棒及其它室温耐磨零器件等。

氧化锆材料具有高硬度,高强度,高韧性,极高的耐磨性及耐化学腐蚀性等等优良的物化性能,已经在陶瓷、耐火材料、机械、电子、光学、航空航天、生物、化学等等各种领域获得广泛的应用。氧化锆自然界的氧化锆矿物原料,主要有斜锆石和锆英石。锆英石系火成岩深层矿物,颜色有淡黄、棕黄、黄绿等,比重4.6-4.7,硬度7.5,具有强烈的金属光泽,可为陶瓷釉用原料。