18662537949

氧化锆陶瓷微珠浆料的制备

笔者以3YSZ(3mol%的氧化钇稳定的氧化锆)为原料,制备氧化锆陶瓷微珠浆料,研究了pH值、分散剂含量、引发剂含量及加入方式、水浴温度、搅拌转速等因素对浆料性能的影响,使用数码显微镜对陶瓷微珠球形度、粒径等进行表征。研究结果表明:浆料固相含量为62.5%,分散剂含量为1.5%、m(AM)∶m(APS)=1∶0.2,浆料pH值为10,反应温度55~65℃,搅拌转速200r/min时可得到致密度高、球形度好、粒径在100~300μm的氧化锆陶瓷微珠生坯。

前 言

二氧化锆是应用广泛的高性能陶瓷材料之一,因其韧性高、耐磨性好、受热不易膨胀等优点,在机械制造领域通常取代金属或塑料材料而用于轴承、喷嘴、研磨介质等。这些优点也使二氧化锆成为研磨介质的首选材料之一。随着科技的发展,目前厘米级、毫米级的磨球越来越难以胜任,制药、油墨、涂料等领域对材料细度提出了更高的要求。以应用范围广泛的油墨行业为例,越细的油墨,性能越好,所表现出来的光泽愈加明亮,色彩更加鲜艳丰富。而张方舒等已经通过研究发现,油墨的细度受研磨介质的粒径影响很大。一般地,研磨介质的比表面积与其粒径成反比,粒径越小,比表面积越大,介质与物料有更多相互接触的机会,物料破碎效率也就更高。这就意味着需要粒径更小,性能更加稳定的研磨介质应用于市场。为了适应超细粉磨产业的迅速发展,越来越多的研究人员把关注点放在如何制备出性能优异、适应性强的单分散亚毫米级,甚至是粒径小于 300μm 的氧化锆研磨介质球的研究上。欧美及日本等发达国家对氧化锆亚毫米级研磨介质的研究和开发较早,目前相应的研发和生产规模均已趋于成熟,近几十年来国内也在这方面进行了大量的研究和资金投入,并形成了一定的生产规模。目前,我国工业化生产的粒径大于 0.3mm 的氧化锆实心微球的性能基本能够满足研磨需求;但粒径小于0.3mm 的氧化锆实心微珠却很少见。如何实现高性能的亚微米级氧化锆实心陶瓷微珠的研究与产业化的任务迫在眉睫。粘度低、稳定性好的陶瓷料浆是制备陶瓷微珠的关键所在。本文在氧化锆陶瓷料浆中引入水基丙烯酰胺凝胶体系,通过混合制得高固相含量的氧化锆陶瓷料浆。DLVO 胶态稳定理论认为带电的颗粒之间存在着双电层重叠时的静电排斥力和颗粒之间的长程范德华力,两者相互制约了浆料的稳定性,通过调节颗粒表面的电势可以增加能量势垒,加入能够吸附在颗粒表面的分散剂可以阻止颗粒团聚,从而提高浆料的分散稳定性。因此,本文致力于研究pH、分散剂含量、引发剂含量、反应温度、搅拌器转速等因素对氧化锆陶瓷微珠成形的影响,并制备出球形度好,分散性好的微珠生坯。1 实 验

1.1 实验原料

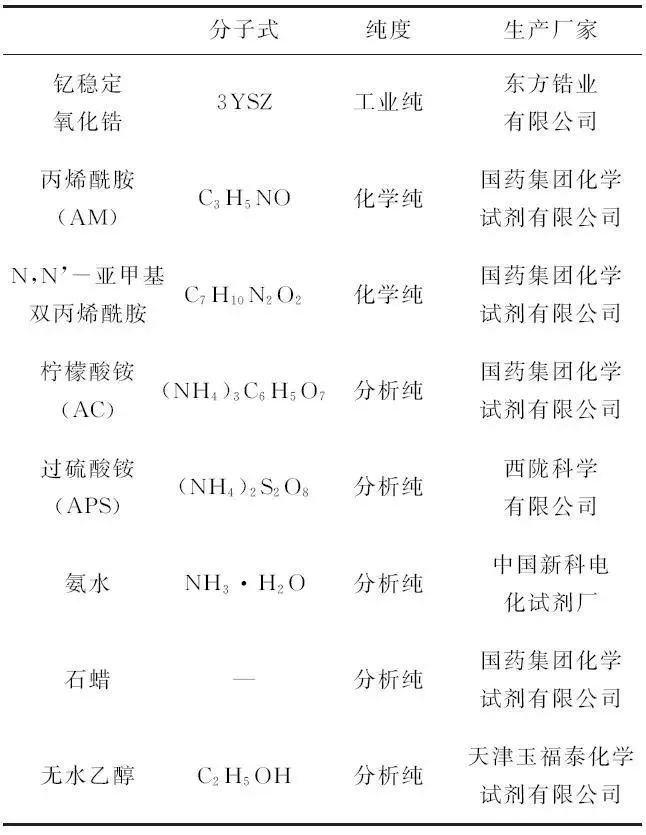

表1 实验所需原料

1.2 实验流程

以氧化钇稳定的氧化锆粉(3YSZ)为原料,以丙烯酰胺(AM)为单体,N,N’-亚甲基双丙烯酰胺(MBAM)为交联剂,添加分散剂柠檬酸铵(AC),调节浆料pH值后加入3YSZ搅拌均匀,随后添加引发剂过硫酸铵(APS),在外部油性介质石蜡的作用下凝胶成球。笔者从浆料的pH值、分散剂含量、引发剂含量、反应温度和搅拌器转速等因素对3YSZ微珠成球的影响开展研究工作,并制备出球形度好,分散性好的微珠生坯。

1.3 性能表征

采用自制的漏斗测试浆料的流速。流速与浆料的粘度成对应关系,以此来评价浆料的粘度。采用数码电子显微镜测试微球生坯的结构。2 结果与讨论

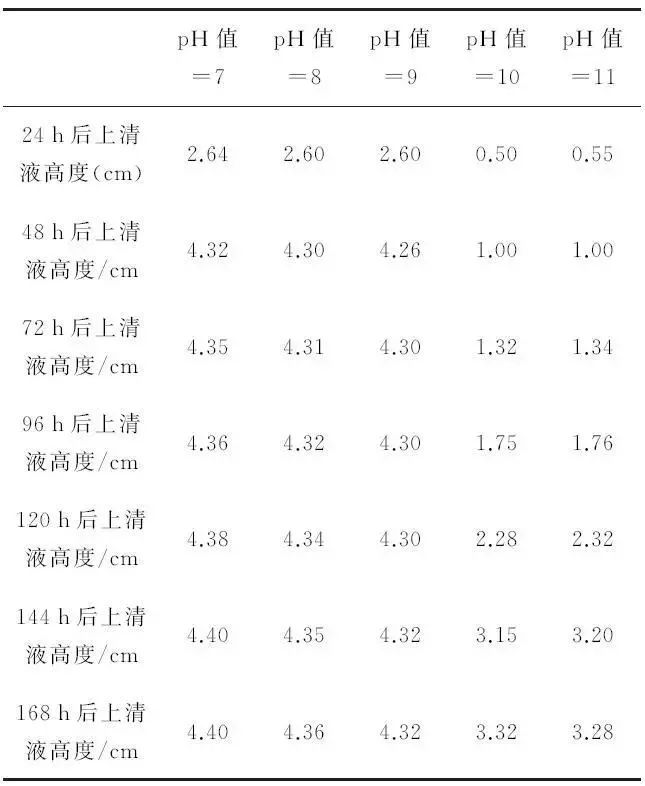

2.1 pH值对浆料稳定性的影响

利用氨水将固相含量约为1%的3YSZ浆料的pH值调节至7~11,液面高度为7cm,静置不同的时间,分 别测定上层清液的高度,实验结果如表2所示。表2 不同pH值时上清液高度随时间变化表

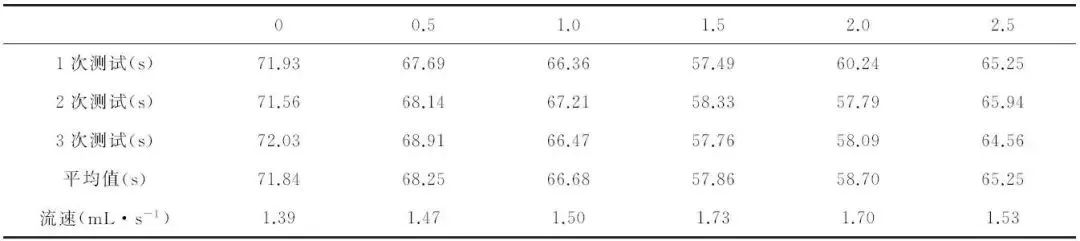

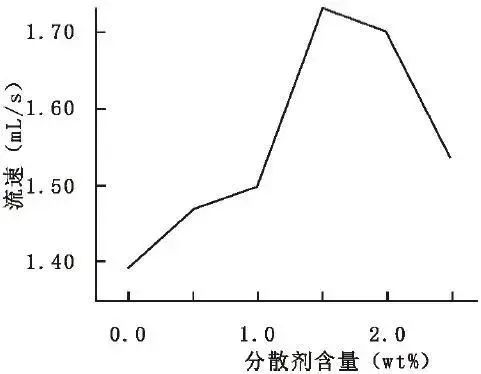

2.2 分散剂含量对浆料粘度的影响

以50%固相含量,低粘度3YSZ浆料为基础,配制100mL浆料,添加分散剂含量分别为0.5%、1%、1.5%、2%和2.5%,让浆料通过相同的自制容器,通过考察浆料的流速来反应浆料的粘度。实验结果如表3和图1所示。

表3 不同分散剂含量对浆料粘度的影响(质量%)

图1 浆料分散剂含量-流速图

从表3和图1可知,随着分散剂含量的增加,浆料的流速先增大后减小,在分散剂含量为1.5%时,流速最大,为1.73mL·s-1。根据DLVO理论,带电颗粒间的总势能可分解为相互拮抗的双电层排斥能和范氏吸引能。在不加分散剂时,浆料的流速最小,粘度最大,流速为1.39mL·s-1;当分散剂含量为0.5%~1.5%时,流速逐渐增大。其原因在于,分散剂含量低时,颗粒表面的吸附量较少,范氏吸引力大于双电层排斥力,表现为颗粒相互吸引,粘度较高;当分散剂添加量逐渐增至1.5%时,单层分散剂覆盖在颗粒表面,此时双电层排斥力大于范氏吸引力,表现颗粒间相互排斥,分散性好,粘度最低,流速达到1.73mL·s-1,比未加分散剂时流速提高24.5%;当分散剂含量上升至2.0%~2.5%时,多层分散剂吸附于颗粒表面,相邻吸附层间极性相反,颗粒因静电引力再度相互吸引,表现为分散性变差,粘度也随之升高,流速下降至1.53mL·s-1,相比下降11.6%。由此可确定分散剂的最佳用量为1.5%。

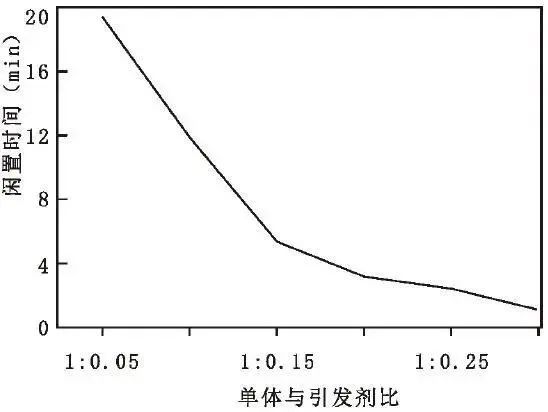

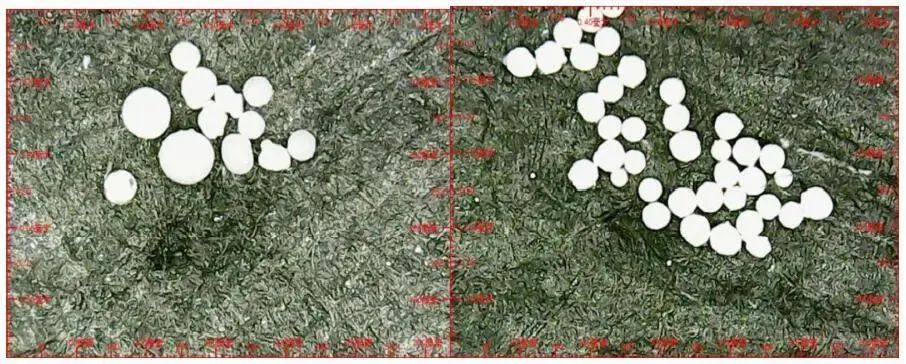

2.3 引发剂含量对浆料闲置时间及成球效果的影响

图2 浆料引发剂含量-闲置时间的关系

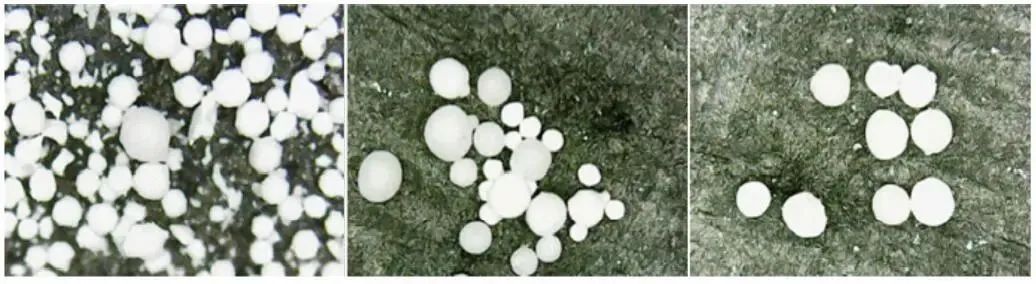

(c)m(AM)∶m(APS)=1∶0.2(d)m(AM)∶m(APS)=1∶0.25

(e)m(AM)∶m(APS)=1∶0.3

图3 不同引发剂含量成球效果图

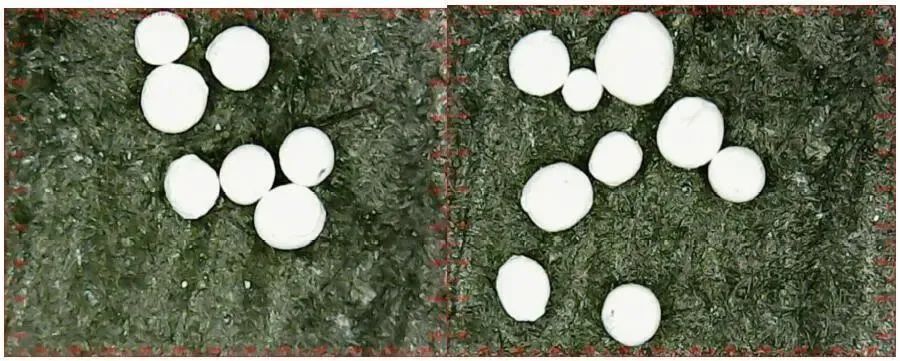

2.4 反应温度对成球效果的影响

以62.5%固相含量,低粘度3YSZ浆料为基础,反应温度设置在35℃、45℃、55℃和65℃。实验结果如图4所示。

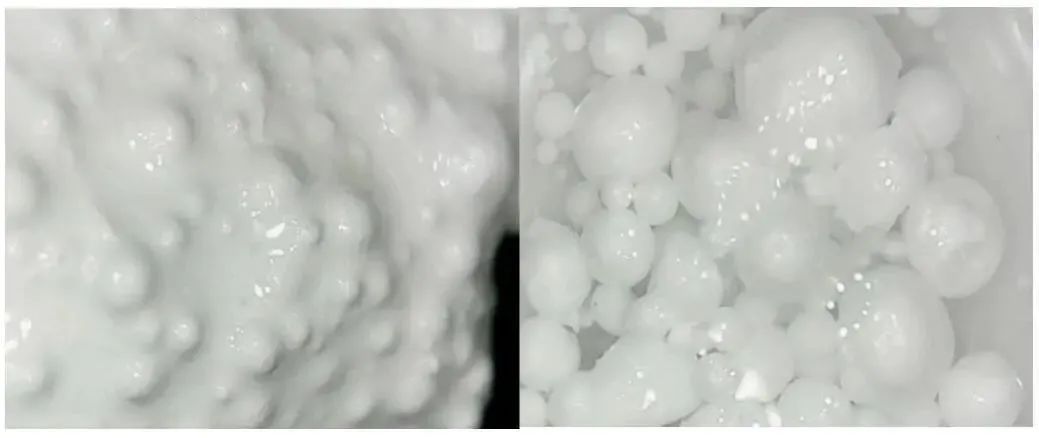

(a)45℃ (b)55℃ (c)65℃

图4 不同反应温度下成球效果图

从图4可以看出,随着反应温度的增加,成球颗粒的尺寸越来越大,其均匀性也越来越好。在65℃时生坯球形度和均匀性最好。APS引发聚合反应需要外界能量输入,因此需要具备一定的反应温度。在35℃下,引发剂获得能量低,引发速率慢,搅拌器将浆料散在石蜡中,未固化浆料,但随着反应的进行,浆料相互聚集并发生反应,在容器底部出现块状凝胶;45℃时,引发剂获得一定能量,反应加速,浆料开始形成粒径较小的微珠;而在55~65℃下,引发剂反应迅速,在较短的时间内形成网状结构,同时在石蜡表面张力的影响下,固化成为凝胶微球,但同时也观察到,温度的上升,微珠的球形度开始变差。

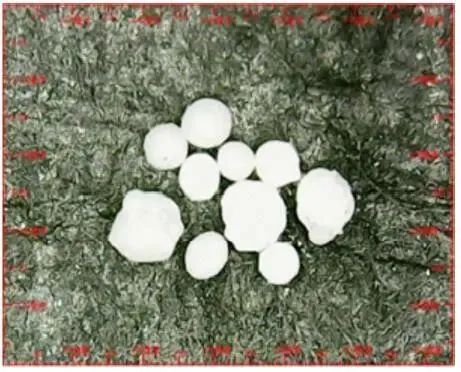

2.5 搅拌器转速对成球效果的影响

以62.5%固相含量,低粘度3YSZ浆料为基础,将JB50-D电动搅拌器转速设置在100r/min,200r/min。实验结果如图5所示。

(a)100r/min (b)200r/min

图5 不同搅拌转速下成球效果图

3 结 论

笔者以3YSZ(3mol%的氧化钇稳定的氧化锆)为原料,制备氧化锆陶瓷微珠浆料,研究了pH值、分散剂含量、引发剂含量及加入方式、水浴温度、搅拌转速等因素对浆料性能的影响,使用数码显微镜对陶瓷微珠球形度、粒径等进行表征。研究结果表明:浆料固相含量为62.5%,分散剂含量为1.5%、m(AM)∶m(APS)=1∶0.2,浆料pH值为10,反应温度55~65℃,搅拌转速200r/min时可得到致密度高、球形度好、粒径在100~300μm的氧化锆陶瓷微珠生坯。

氧化锆微珠用先进的工艺制成,各项技术指标及性能达到国际先进水平。主要应用于要求“零污染”及高粘度、高硬度物料的超细研磨及分散,如:电子陶瓷、磁性材料、氧化锆、氧化硅、硅酸锆、钛白粉、医药食品、颜料、染料、油墨、特种化工行业。 主要应用于高粘度、高硬度物料的超细研磨与分散,并且可以达到零污染。

研磨效率高:由于真密度大 ,在同等运动速度下具有更大的研磨动能,研磨效率比普通陶瓷微珠高2-3倍。即可获得更为理想的效果。

耐冲击、低磨耗:由于锆珠ZrO2含量高,具有高密度、高韧性、低磨耗、无碎球、剥离等优点,对研磨物分散污染小。氧化锆微珠磨耗比普通陶瓷微珠低4-10倍。

稳定性好:稳定性能佳、耐酸、碱腐蚀。

流动性好:圆形度好、表面光滑、无气孔、具有反射光泽,易清洗。

氧化锆微珠与微珠之间流动性好,对设备磨损小。

使用成本低:磨耗是目前所有磨介里最低的。

氧化锆微珠与国外的相比磨耗低、价格优,采用我公司氧化锆珠可为用户极大的降低诸如介质磨耗、电耗、人工、设备所带来的综合成本,氧化锆微珠在不增加任何设备的条件下实现产量翻番,质量提高。该设备是一种高强度、惰性、坚硬、完美、精细的球状颗粒。在涂料中应用,可以降低成本、增加固含量、提供性能和改善工艺操作条件。

具有较高的韧性,抗弯强度也比较大,同时还具备良好的耐磨性能和隔热性能。通过进行比较发现,我们就可以了解到其热膨胀系数和钢材是相似的,所以微珠被广泛的用在各个领域中。通常微珠有下面的这些物质:Y-TZP磨球、分散和研磨介质、喷嘴、球阀球座、氧化锆模具、微型风扇轴心、光纤插针、光纤套筒、拉丝模和切割工具、耐磨刀具、表壳及表带、高尔夫球的轻型击球棒及其它室温耐磨零器件。

氧化锆微珠是自然界中以斜锆石存在的一种矿物,该设备是一种耐高温、耐磨损、耐侵蚀的无机非金属材料。微珠的熔点高达2700摄氏度。微珠生物相容性好,优于各类金属合金,搜罗黄金。微珠是已经被证实成功用于航天飞机的热樊篱、氧化锆珠保时捷汽车的制动盘和人造传输带的,微珠的强度远弘远于其他所有的全瓷牙。氧化锆微珠独具抗割裂性及割裂后强韧的固化机能。